位置測定機構を備えたDCモーターはサーボモーターと呼ばれます。DCサーボモーターの代表的な特徴は、振動を生じずに一様に動作すること、速度範囲が広いこと、および低速でのトルクが大きいことです。これらの特性を可能な限り最適に活かすには、比例積分微分制御(PID)機能と適切なフィルターを備えたモーターコントローラーが必要です。サーボモーターには、優れたダイナミクスや高速対応、低速時の高トルク、熱発生の抑制、低振動など多数の利点があります。

DCサーボモーターでは、最大12 VDCの動作電圧が必要になります。モーターの回転速度は電圧に正比例し、回転方向はプレフィックスにより決まります。再現性のあるポジショニングを行うには、追加の測定システムが必要になります。

ブラシレスDCモーター

弊社では電子整流ブラシレスDCモーターの使用の幅を広げており、最適化した中空軸モーターまたはトルクモーターにより高いトルクを実現しています。同時に、駆動軸がモーター内に配置されている場合と同じトラベルレンジを実現しながら、動力伝達系を短くできます。

ActiveDrive DCモーター

DCモータードライブは、優れた動的パフォーマンスと広い制御範囲を両立しており、低速回転時のトルクが大きく、熱放散が小さく、高い位置分解能でも振動が抑えられているなど、数多くのメリットがあります。しかし、一般に高性能のリニアアンプは、ステッパーモーターに比べ高額です。ActiveDriveシステムでは、モーターハウジングにPWM (パルス幅変調)サーボアンプを一体化することでコストを大幅に削減しています。ActiveDriveモーターの動作電圧は通常24 Vであり、納入品目に含まれる個別の電源により供給されます。ActiveDriveのコンセプトには以下の利点があります。

ステッパーモータードライブ

DCモーターと異なり、ステッパーモーターは回転時に離散的な位置しかとりません。これらのステップ間の距離は一定であるため、ポジションセンサーを使用することなくステップ数を指定して位置を指定できます。通常、1回転ごとのフルステップ数は200から1000個です。実際に得られるステップ幅はステッパーモーターの制御装置によって決まり、バージョンによっては各フルステップ間に最大数十万個のマイクロステップが電子的に内挿されます。

弊社ではスムーズに動作する2相ステッパーモーターを使用しています。ステッパーモーターの耐用寿命は非常に長く、DCモーターに比べ、ダイナミクスの抑えられた用途や真空内での用途に特に適しています。モーター軸にはハンドホイールにもなる機械的ダンパーが取り付けられており、スムーズな動作を確保しています。セルフロッキングギヤヘッドのないステッパーモーターで位置を保持するには、絶えず電圧を加える必要があります。これによりステップ間で位置のゆらぎが生じ、発熱する可能性があります。

制御付きのステッパーモーターステージを実現するシステム管理コントローラー

システム管理コントローラー(SMC)のステッパーモーター制御装置のコントロール技術により、非常に滑らかなモーターの動作を実現しています。これにより、位置分解能は非常に高く、フィードはスムーズになっており、また速度および加速のダイナミックレンジは大きくなっています。システム管理コントローラーの効率は非常に高いため、モーターの発熱を抑えられます。システム管理コントローラーは、高分解能アンプを搭載した32ビットプロセッサーに基づいており、最小でナノメートル台の位置分解能が得られます。高精度の機械システムと組み合わせることで、フィード速度を一定して1 μm/s未満にすることが可能です。線形の加速プロファイルの代わりにsin2プロファイルを選択することで、加速段階および減速段階のスムーズ化を実現できます。安定した長時間のポジショニングが必要な場合、システム管理コントローラーのステッパーモーターコントローラーでは位置測定システムも評価して、正確な制御を行います。アナログピーク間電圧1 Vを処理するため、ビットに依存したデジタル変換の制限を受けることなく、非常に正確かつ無制限に位置を設定できます。

1チャネルの小型ユニットから19"インチサイズのハウジングに入った多軸制御装置まで、さまざまなバージョンのシステム管理コントローラーをご用意しています。

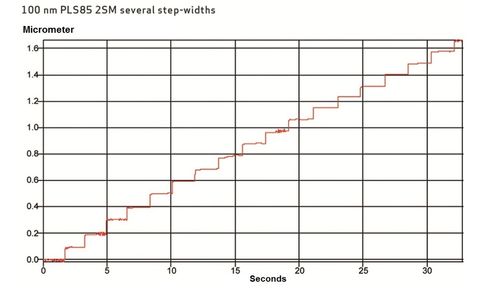

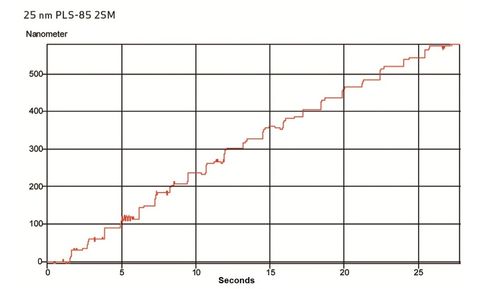

図1に、2相ステッパーモーターを搭載し、追加の位置フィードバックを行わない場合のPLS-85リニアステージの100 nm幅のステップを示します。このステージでは、これらのステップを非常に高い精度で実行できました。25 nm幅のステップを実行した場合(図2を参照)、各ステップの変動は増大しました。これらの変動は、平均でわずか±5 nmでした。

位置制御

ステップが小さい場合のポジショニング動作は、特に高分解能センサーのアナログ出力信号を処理に使用する場合、位置制御を使用することでさらに改善できます。センサーの分解能はシステム管理コントローラーにより最小2 nmまで処理することができ、位置分解能はセンサーにのみ依存します。ただし、環境の影響は無視できません。環境温度が0.01 C変動したたけでも、ステージは熱誘導により約10 nm伸長します。必要に応じて、超高精度ステージ、または花崗岩をベースとし対応する高分解能リニアエンコーダを搭載したステージなどの特殊開発製品を使用します。

図3に、リニアエンコーダを搭載したLS-110ステージの最小インクリメンタルモーションの測定結果を示します。ステップが正確に分離されており、50 nmの分解能が明確に示されています。荷重を変更してもこの精度に影響はありません。

速度制御

ポジショニングシステムを選ぶ上で決め手となるパラメーターの1つに、速度があります。大抵の場合この速度とは達成可能な最大速度を指しますが、一部の用途ではモーションが特に低速であることが求められ、送り運動が必要になることもあります。これは、ステッパーモーターとDCモーターの双方にとって大きな課題となります。システム管理コントローラーでの速度制御により、<<1 µm/sよりはるかに小さいステージ速度を非常に安定して維持できます。

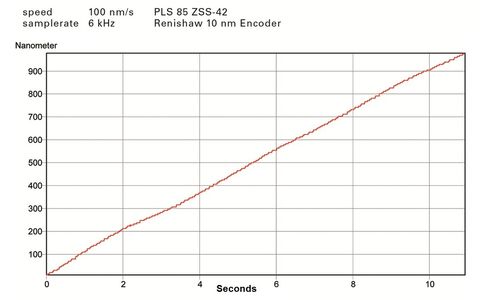

図4に、分解能10 nmのリニアエンコーダを統合したPLS-85ステージの測定結果を示します。速度は100 nm/sに設定しました。これは、360 µm/h (約10 mm/d)のフィードに相当します。モーションは非常に滑らかでした。図に示されている各ステップは、干渉計の5 nmという分解能によるものです。

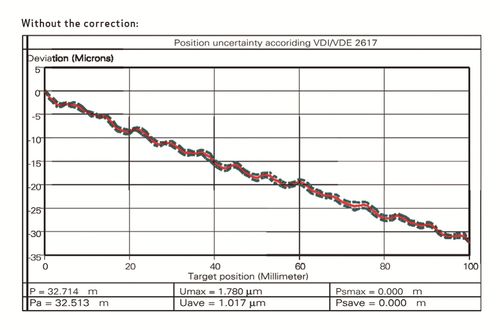

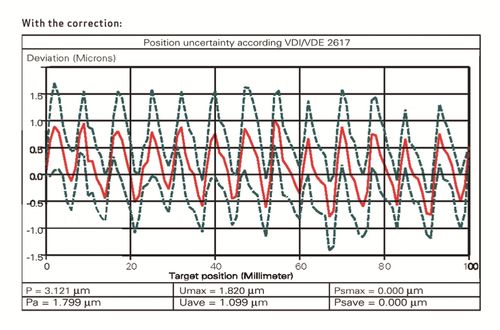

一般に、達成可能な位置決め精度の限界はガイドおよび動力伝達系の品質で決まります。たとえば、スピンドルピッチが直線でない場合、指定した位置からのずれが生じます。用途によっては、絶対的な位置決め精度の向上が重大であるものの、双方向の再現性はそれほど重要でない場合があります。システム管理コントローラーの誤差補正では、測定したずれを保存し、その値に応じて目標位置を修正します。

図5では、100 mmのトラベルレンジでは、LS-180の目標位置と実際の位置に32 µmのずれがあることが示されています。測定は両方向のモーションについて行っており、双方向の再現性の平均値は1.78 µmでした。

補正結果を図6に示します。ずれはわずか±1.5 µm程度と著しく小さくなりました。位置制御を用いることで、再現性はさらに改善できます。

ダウンロード

精密ポジショニング用回転電動モーター

さまざまなモーターの種類のアプリケーション関連の比較

Performance of Stepper Motor Axes

Optimization of Precision, Stability, and Repeatability