イントロダクション

超高速レーザーは、研究者、システムインテグレーター、およびOEMツールビルダーにおいてますます利用しやすくなっています。ピコ秒およびフェムト秒レーザーのコストが下がるにつれ、用途、技術、および材料プロセスなどへ拡大し続けており、新しい機能、高出力、効率的な2次および3次高調波の生成により、次世代向けの用途へ拡大しています。PIは、このようなレーザー側の進歩に対応するのと同様に、革新的なモーションコントロールソリューションを提供し、次世代のプロセスを破壊することを目指しています。

従来の加工に対する超高速マイクロ加工の利点

非接触の局所的なマイクロマシニング方法として、レーザーは、解像度と摩耗の制限に伴う従来のマシニングの制限を回避します。さらに、超高速レーザーは、従来の方法を使用して正確に加工することが歴史的に困難であった、柔軟で脆い複合材料の加工に効果的であることが証明されています。レーザーは、密集したビームを使用して材料の表面下を加工するためにも使用できます。これは、ガラスやサファイアなどの透明な媒体を使用したフレキシブルディスプレイやその他の技術で役立ちます。

モードロックレーザープロセス性能の動的影響

固定パルス繰り返し周波数(PRF)で実行される材料固有のレーザープロセスパラメーターは、通常、一貫したパルスオーバーラップと一定の平均出力で最適化されます。固定の反復率で操作すると、パルスのオーバーラップの一貫性は、潜在的に複数の次元でのモーションシステムダイナミクスの関数になります。

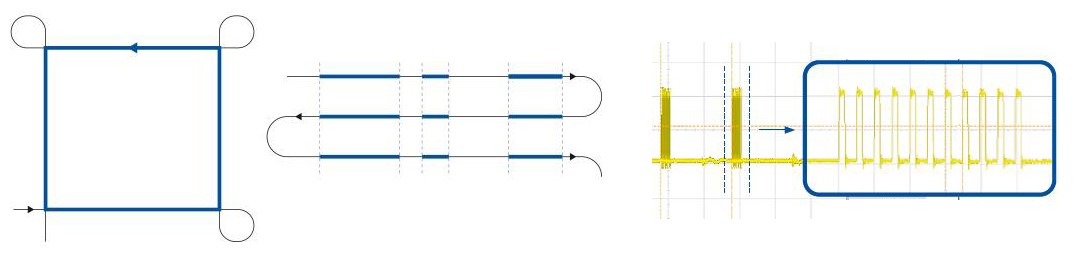

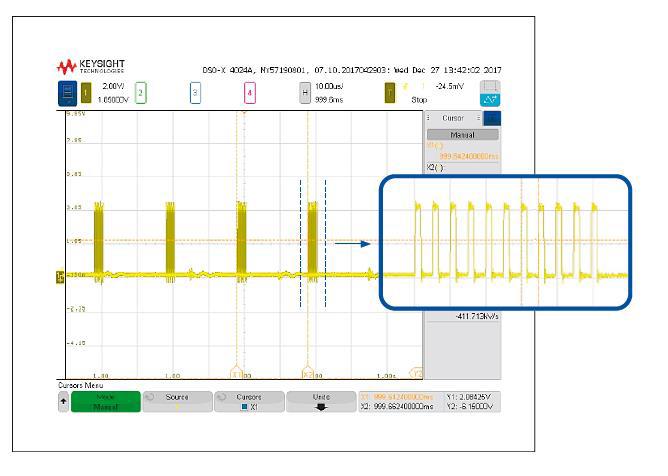

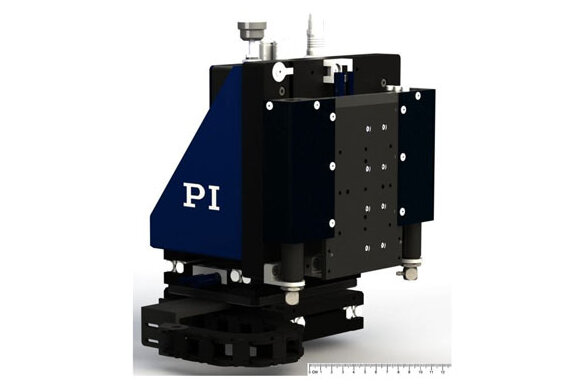

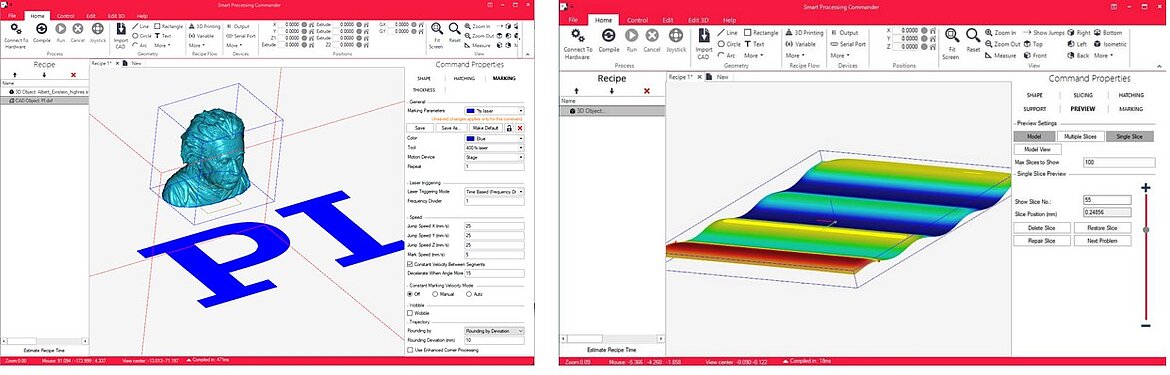

図1a / b 一定の反復率での一定速度の動きの下でのレーザーパルスの配置。ここで、パルスオーバーラップの均一性はモーションシステムのパフォーマンスと相関しています。上の写真は、PI V-551ステージと、PILOT Tech搭載の高性能モーションコントローラA-81xシリーズを用いて実現した単軸スキャンの性能です。

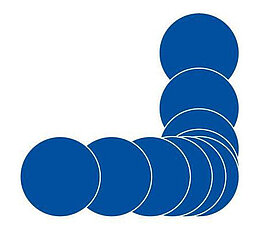

図1c / d 固定反復率を使用した単軸での加速/減速中のレーザーパルス配置。ここで、パルスオーバーラップの均一性は、不均一なパワーに関連する潜在的に望ましくない物質的影響をもたらす可能性がある。パルスオーバーラップの均一性を確保するために、レーザーコントロールインターフェースを使用し、固定距離トリガーを使用して、一貫性のない動きを補正します。

図1e / f / g 固定反復率を使用した多軸コーナー丸め動作中のレーザーパルス配置。ここでは、パルスの重なりの均一性が、特にパンチパルスのある部分の潜在的なHAZに関連して、望ましくない材料効果をもたらす可能性があります。この問題を解決するには、専用のレーザーコントロールインターフェースを使って固定距離のパルスピッキングを行う方法と、高度な軌道アルゴリズムを使って一定のベクトル速度で動作させる方法があります。

破壊的技術と次世代レーザーシステムの性能

上に示した簡単な例には、一見巧妙な破壊的技術が組み込まれています。最近では、レーザーツールビルダーの統合モーションシステムにこのような機能を実装するために、これらのタイプの機能は、システム構成、コスト、ステージの選択、システムの起動時間の延長に多くの制約を課し、同時に複雑さを増し、最終的にトップエンドのパフォーマンスを制限していました。

新しい高性能、低コスト、そしてユーザーフレンドリーなレーザーツール

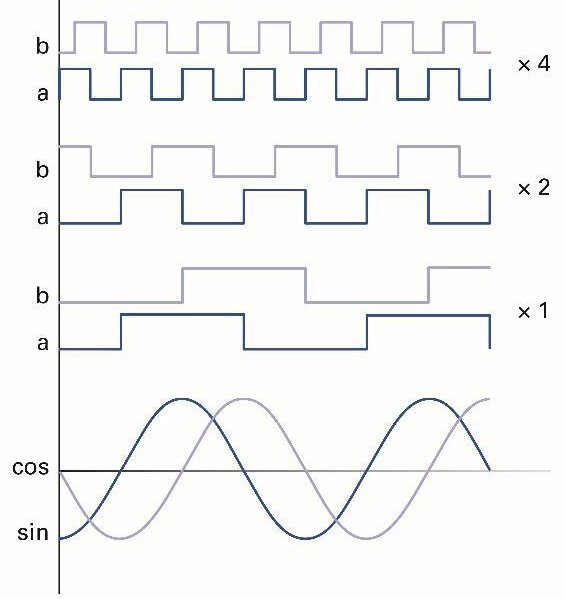

これらの最終世代のアプローチでは、高速モーション同期レーザートリガーを事前に決定し、高コストのドライブモジュールに組み込んで提供する必要がありました。そのモジュールは、実際には、パフォーマンスの低いモーションシステムに一般的なインクリメンタルエンコーダプロトコル、つまり方形波(A Quad B)信号に限定されていました。このアプローチはまた、高性能のsin / cosエンコーダーを使用して達成可能なトリガー分解能を大幅に低下させると同時に、ユーザーフレンドリーなアブソリュートエンコーダー、ガントリーを最大限に活用するための仮想軸、および低コストの開ループステッピングモーターステージソリューションの使用を制限します。

より柔軟なレーザーツール

以前のアプローチでは、モーションシステムは、アプリケーション要件が変更された場合に再構成される可能性がある、より高コストのドライブテクノロジーで事前構成する必要がありました。新しい、より破壊的なアプローチにより、さまざまなドライブテクノロジーを使用して、設置の前後にほぼすべてのシステムに高速レーザートリガーを追加できます。新しいアプローチは、レーザーを多軸測位にリンクさせるための柔軟で強力なソリューションです。動きを外部イベントと同期する機能は、多くの場合、位置イベント生成(PEG)または位置同期出力(PSO)として説明されます。

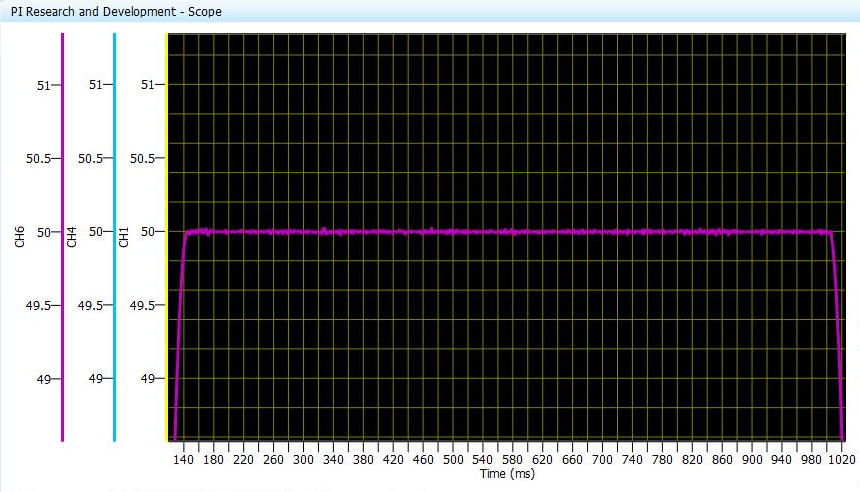

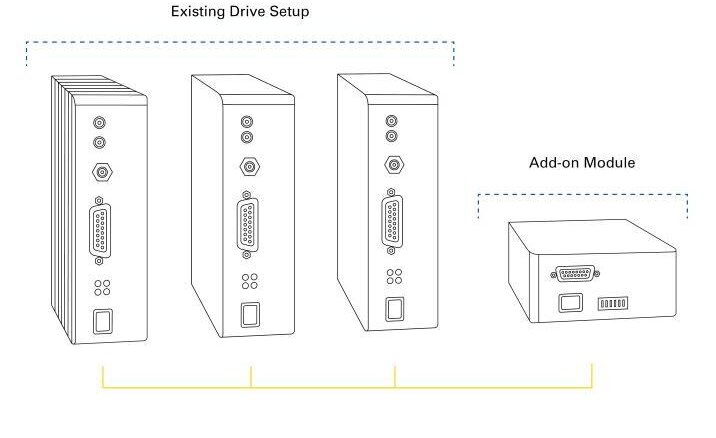

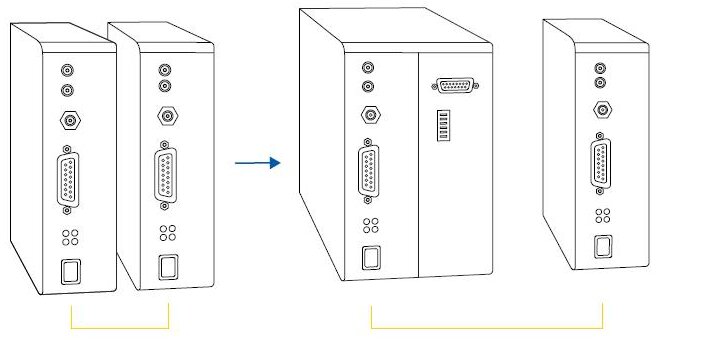

図4a(左) システム構成は、特定のエンコーダフィードバックまたはドライブの制限を課すことなく、アプリケーション要件に合わせて最適化されます。高性能のレーザートリガーが必要な場合、システム用に数分で構成されるのは単なるアドオンモジュール(LCM、右図)です。

図4b(右) PIのモジュラーACSレーザー制御モジュール。LCMレーザー制御インターフェースは、10 MHzの最大パルス周波数と、サブマイクロメートルのレーザーパルス精度での多軸位置ベースのトリガーを実現できます。固定距離およびアレイベースのパルス発射、デジタルパルス変調による動的電力制御、軸範囲ウィンドウ加工、アレイベースのゲーティング、レーザーレディを維持するためのティックル、遅延補償、および複合モードなどの機能を提供します。

トップエンドの性能向上、低コストでの性能向上、ユーザーフレンドリーなシステムの実現

ステージ、ドライブ、エンコーダの技術的な制約がなくなったことで、コストや性能を犠牲にすることなく、アプリケーションの要求に応じてシステムを構成することができるようになりました。

これには、ハードウェアを追加せずに高性能(sin/cos)リニアエンコーダを使用し、最先端のダイナミック性能を最大限に活用しています。高速同期レーザー制御では、主要なエラーモードが軌道追従エラーになりますが、最先端の軌道構築と追従アルゴリズムの両方を備えており、この性能はPIではユニークなものです。

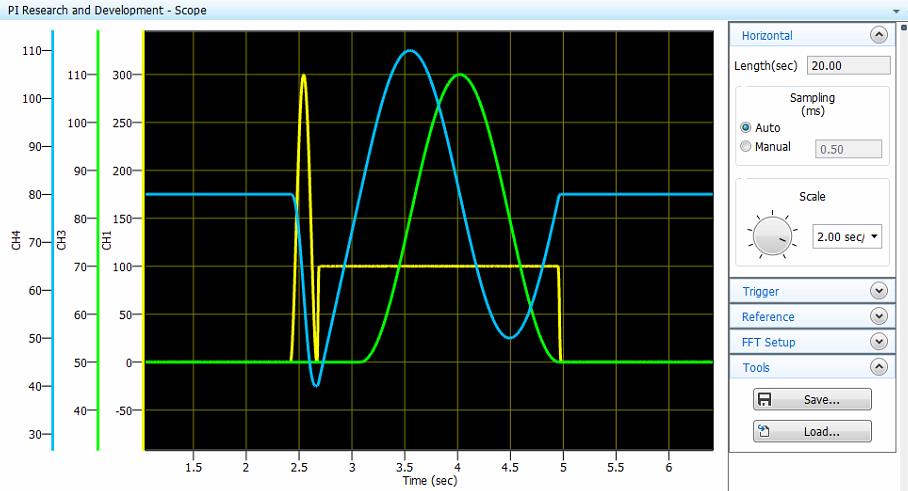

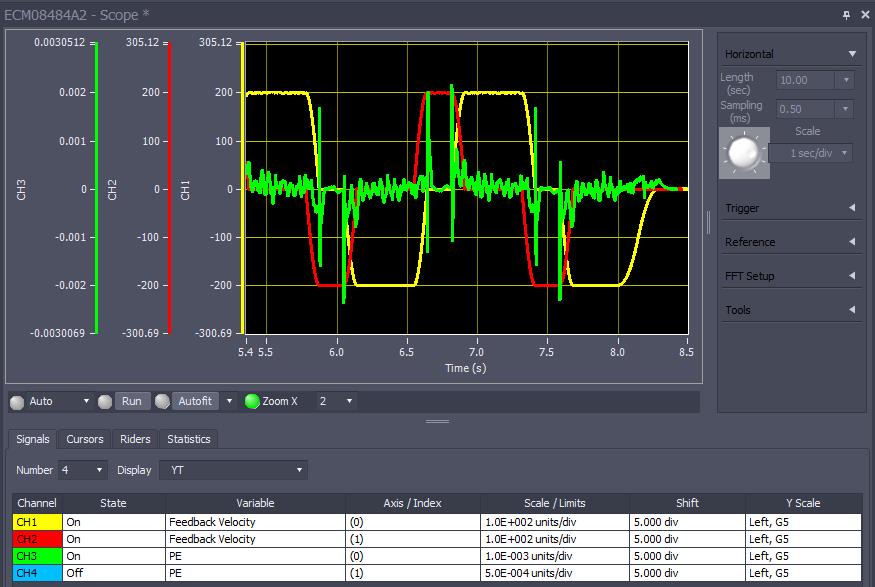

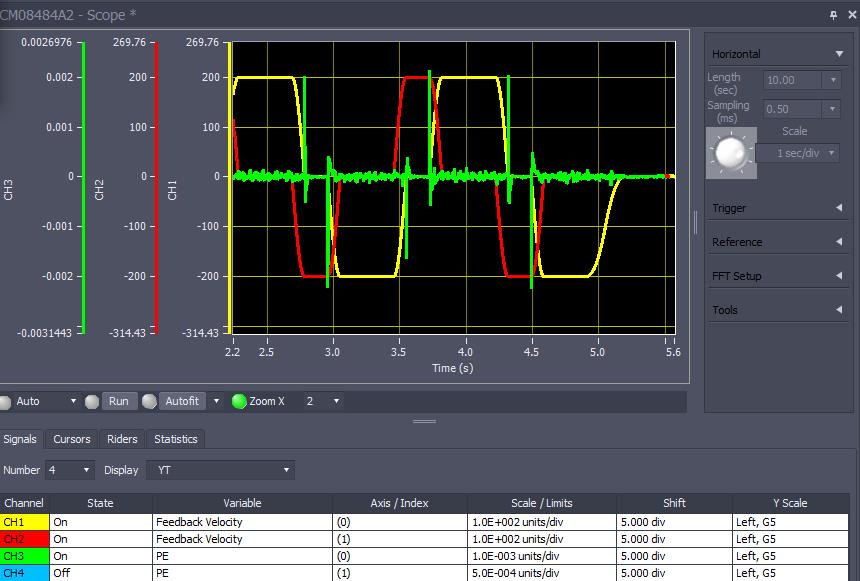

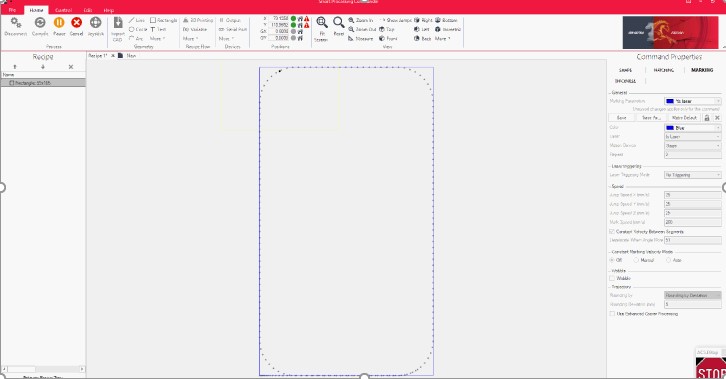

図5b / c コントローラーとステージのパフォーマンス:ここでは、レーザー切断アプリケーションで丸みを帯びた長方形をトレースした、XY構成の2つのコンパクトで非常に動的な V-508シリーズリニアモーターステージ のパフォーマンスを示しています。

左: PILOTアルゴリズムを使用

右:パイロットサーボ制御なし

両方のプロットの緑色のトレースは、エラー後の軌跡です。

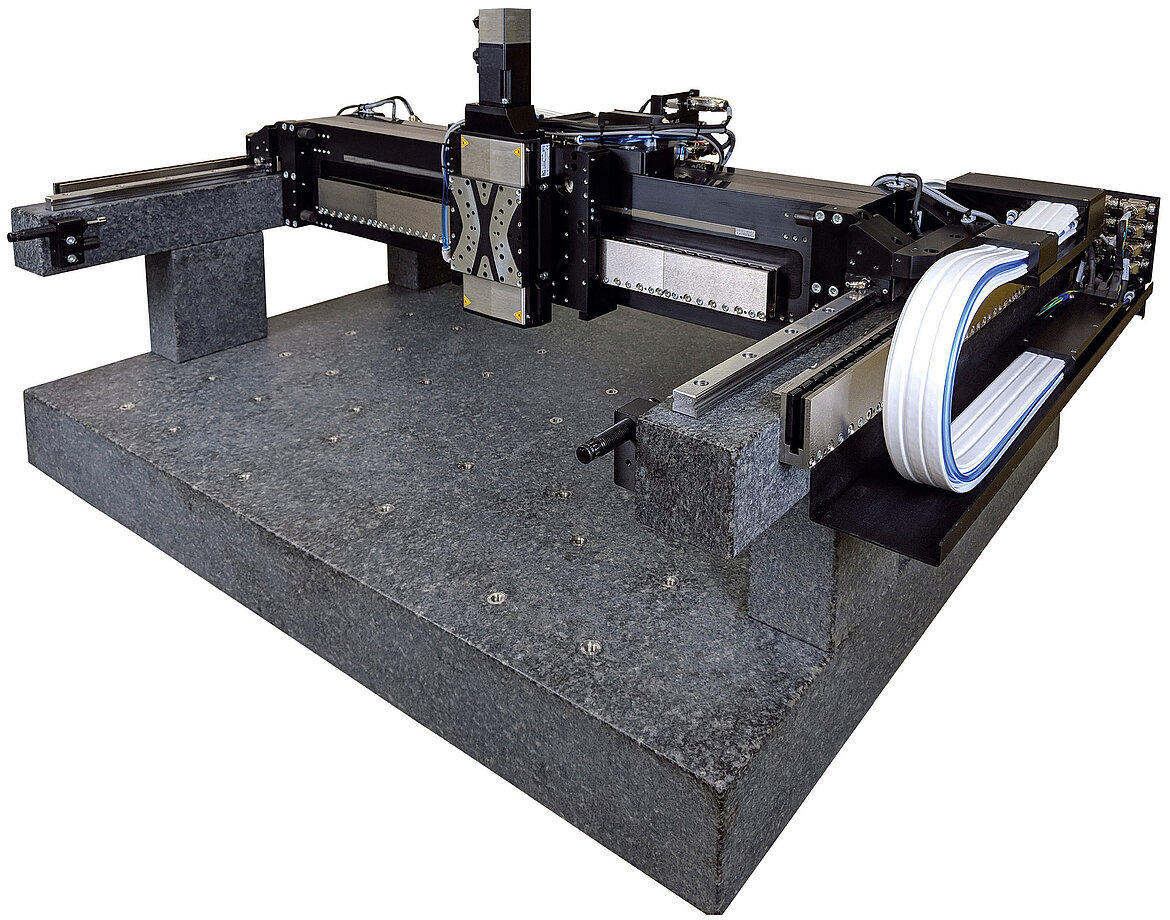

一般的な材料加工におけるモーションステージ、特にガントリーシステムにとっての利点は、業界標準プロトコル(BiSSおよびEnDat)に基づいた、より使いやすく、耐汚染性と安全性に優れたアブソリュートリニアエンコーダを使用できるようになったことです。デュアルモーター/デュアルエンコーダのガントリー軸の各脚は、独自の高度なガントリー制御を用いて、デュアルシータループを持つ仮想リニア軸を形成するように結合されています。この革新的なアプローチにより、仮想軸をレーザートリガー/パルスピッキングに使用できるようになりました。これにより、ガントリーの両側からトリガーするのではなく、ヨー方向に補正された仮想中心軸からトリガーすることで精度が向上するとともに、衝突の原因となるホーミング動作を排除することができます。

この新しい破壊的アプローチにより、エンコーダフィードバックなしで高度なレーザートリガーも可能になります。現在、システムは、レーザートリガー機能を犠牲にすることなく、エンコーダーなしで低コストのステッピングモーターで構成できます。

図7a / b すべてのレーザー加工アプリケーションが大きな位置決めステージを必要とするわけではありません。左側のM-111ミニチュアXYステージは、15x15mmの移動量、50nmのインクリメンタルモーションを提供し、ステッピングモーターとサーボモーターで使用できます。F-408 XYZステージ(右)は、25x25x25mmのトラベルと20nmのインクリメンタルモーションを提供します。リニアモーターと縦軸に空気ばねカウンターバランスを装備。両方のシステムを高性能モーション同期レーザートリガーと組み合わせることができるようになりました。

レーザー材料加工機をサポートする自動化システムの重要な点は、モーションシンクロナイズされたパルスレーザーの制御とトリガー(CWも含む)、フレキシブルガルボの統合、Gコードの互換性、業界標準のCADファイルフォーマット(DXFとSTL)の直接読み込みをサポートするソフトウェア、2Dと3Dの両方での直接加工、柔軟なレイヤリングとインフィルの設定など、最適で柔軟な作業ができることです。

光学系を固定したアプローチでは、複数の高性能なトリガーやレーザー制御モードを用いて直接レーザー制御を行うことができ、ガルボや複合オプションでは、ガルボのメーカーやモデル、光学系の構成に合わせて柔軟に対応することができます。

高性能な超短パルスレーザー光源が手頃な価格で入手できるようになり、機械メーカーやシステムインテグレーターにとって、性能の低い従来の加工方法を置き換える多くの機会が開かれています。レーザー加工の利点は、高スループット、高精度、そしてより小さな形状の加工が可能なことです。一般的な加工アプリケーションでは、モーションコントロール(ステージ、ガントリー、コントローラ、ソフトウェア)が必要です。最近では、レーザー制御とモーションコントロールを連動させることで、レーザーの発射とモーションパス上の正確な位置との同期をより良く、より柔軟に行うことができるようになりました。これまでは、特殊なコントローラやクローズドなシステム構成による高価なソリューションがありましたが、現在はEtherCATなどのネットワークを利用することで、機能の追加やシステムのアップグレードがはるかに簡単にできるようになっています。システムインテグレーターやマシンビルダーにとっては、このような接続性の向上により、モーションシステムには適切なドライバー、モーションアンプ、コントロールを、レーザーには適切なインターフェーシングを選択することができ、レーザー加工アプリケーションを簡単に、速く、正確に、そして柔軟に制御することができます。

モーションシステムの詳細とサポートについては、遠慮なくエンジニアにお問い合わせください。