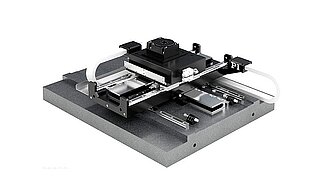

高精度グラナイトベースの多軸モーションシステムに関しては、メーカーには2つの基本的なオプションがあります。1つは、グラナイトベースが一体部品となり、ベアリングがグラナイトベースに直接取り付けられ、ベースプレートを必要としないモーションシステムの設計です。もう1つは、既製のディスクリートモーション/ポジショニングステージを使用して、グラナイトベースまたはスプリットブリッジのグラナイト構造に取り付ける方法です。

詳細エアベアリングはどのようにして真直度と平坦度を高められるのか?

リニアエアベアリングとステージのセットアップ、定義、測定

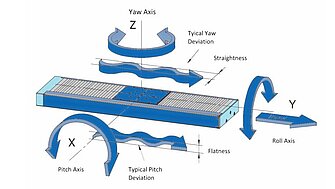

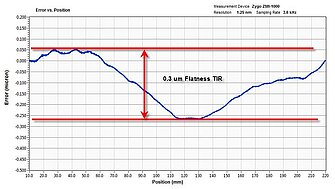

エアベアリングを使用する場合、エアベアリングを選択する際の重要な要素の一つとして、動作品質について説明することがよくあります。具体的には、リニアベアリングやステージの真直度と平坦度です。どれくらいのまっすぐで平らですか?どれくらいの精度レベルが達成できますか?

詳細エアベアリングがメカニカルベアリングより優れている7つの理由

精密位置決めとオートメーションアプリケーションは、高性能モーションステージとモーションコントローラに広く依存しています。次世代の機械やプロセスを開発する際、モーションシステムの設計者は、メカニカルベアリングを採用するか、エアベアリングを採用するかということをしばしば尋ねられます。

詳細フォトニックデバイス製造のための新たなリソース

光波の科学と応用であるフォトニクスの主流が、ますます加速しています。データ通信の大流行により、データセンターの容量、構造、エネルギー効率を向上させるシリコンフォトニクス(SiPh)の採用が急がれています。

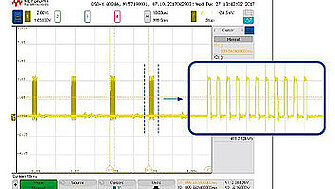

詳細レーザー制御とモーションコントロールを統合して、より少ないコストでより多くのことを実現する方法

システムインテグレーターが高度なレーザー加工システムを設計および構築するために、優れたソリューション

Motion and Laser Control integration provides system integrators with advanced laser processing solutions.

詳細