精密位置決めとオートメーションアプリケーションは、高性能モーションステージとモーションコントローラに広く依存しています。次世代の機械やプロセスを開発する際、モーションシステムの設計者は、メカニカルベアリングを採用するか、エアベアリングを採用するかということをしばしば尋ねられます。クロスローラベアリングやリサーキュレーティングボールベアリングなどのメカニカルベアリングは、精密モーションコントロールや位置決めアプリケーションで広く使用されており、ほとんどの場合、適切な選択です。しかし、寿命、パーティクルの発生、再現性、角度精度、ランアウト、真直度、平面度などのパラメータが重要な場面では、エアベアリングの方が優れており、よく検討する必要があります。

エアベアリングは、エアホッケー台の原理とよく似ており、加圧された清浄な空気やガスの薄い膜で荷重を支えます。加圧ガスが層となって隔たるため、ベアリングの静止部分と可動部分が接触することはありません。エアベアリングには、サブマイクロメートルサイズの穴が数百万個ある多孔質体ベアリングと、小さなオリフィスを使ったベアリングの2種類があります。どちらの場合も、エアベアリングの設計者は、ベアリングエリア全体に均一な圧力をかける必要があります。

1. メンテナンスフリー、実質無制限の寿命、クリーンルーム対応: エアベアリングは部品間の機械的接触がないため、メンテナンス、定期検査、再潤滑の必要がありません。また、クロスローラーベアリングで知られる保持器移動の問題もありません。さらに、このシステムはクリーンルームでの使用に適しています。

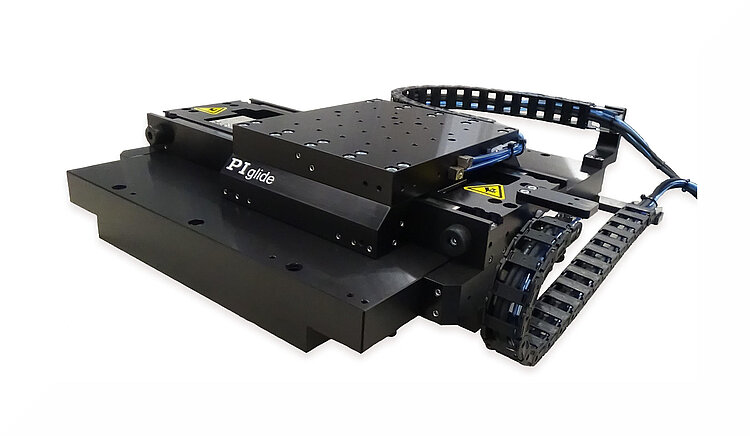

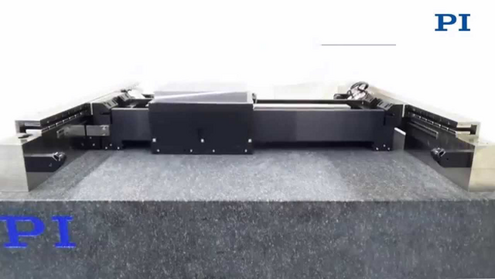

2. 真平面モーションXYおよびXY-θモーション設計が可能: メカニカルベアリングを使用した多軸ステージは通常、1つの軸を別の軸の上に積み重ねます。これは簡単なアプローチですが、いくつかの欠点があります。上の軸が極端に動くと、下の軸にトルク負荷が発生し、形状誤差につながります。エアベアリング設計では、すべての軸が同じ基準面を参照しているため、完全に平面的なXYおよびXY-θ位置決めシステムを実現することができます。

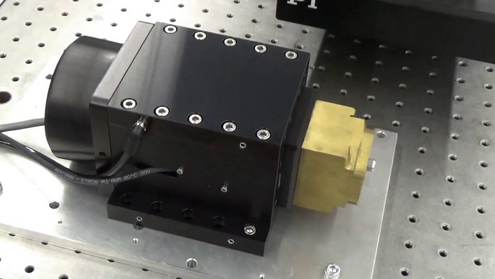

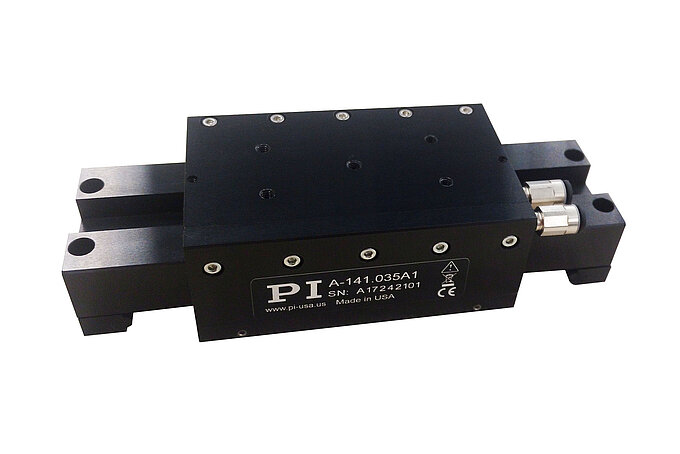

4. 摩擦のない動きと高精度位置決め: リニアモーションアプリケーションでは、エアベアリングに組み込まれたダイレクトドライブモーターと高分解能エンコーダを使用することで、キャリッジをナノメートル単位で正確に位置決めすることができます。回転アプリケーションでは、10分の1秒角の角度分解能が達成可能です。エアベアリングは、機械的な接触や摩擦の減少から得られるヒステリシス現象、もしくは反転誤差を最小限に抑えることができるため、多くの検査、計測、製造アプリケーションで使用されています。摩擦がなくなることで、位置決め時のハンチングを最小限に抑え、 分解能性能を大幅に高めることができます。フレクシャーガイド付きピエゾステージは同等の精度を達成できますが、移動範囲はかなり狭く制限されます。

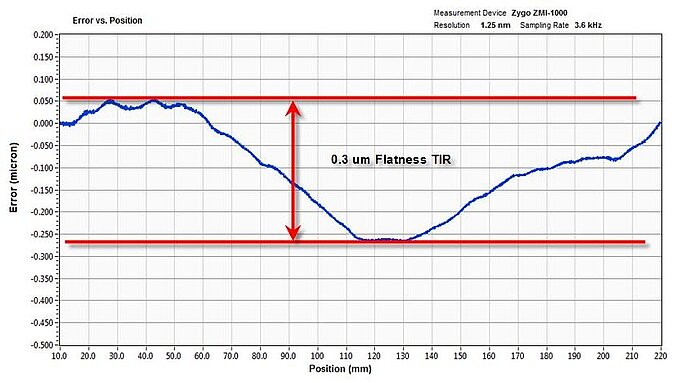

5. 最高の真直度と平坦度、最小限のジオメトリックエラーで動作: エアベアリングは、コンポーネントの高品質な製造により、高精度を提供します。リニアエアベアリングは、ロール、ピッチ、ヨーの誤差を最小限に抑え、極めて平坦で直線的な動きが特徴です。エアベアリングは、製造工程や測定工程に非常に適しており、同じ動作の繰り返し精度が高く、理想的な軌道からのずれを補正することができます。現在の半導体の多くは、公差がわずか一桁ナノメートルであり、最新の自動車エンジンにはサブミクロンの精度が要求される部品もあります。精密機械加工や光学検査では、エアベアリングが再現性のあるパーツクオリティと測定の信頼性を提供します。

6. 1m以上のトラベルレンジが可能: ナノポジショニングアプリケーションでよく使用されるもう一つの摩擦のない駆動技術は、動作拡大機構付きピエゾアクチュエータとフレクシャーガイドシステムです。ここでは、エアベアリングのメンテナンスフリーの利点が発揮します。しかし、ピエゾフレクシャーステージはエアベアリングよりもさらに高速応答と高分解能を提供しますが、その可動範囲は通常1mm以下に制限されます。

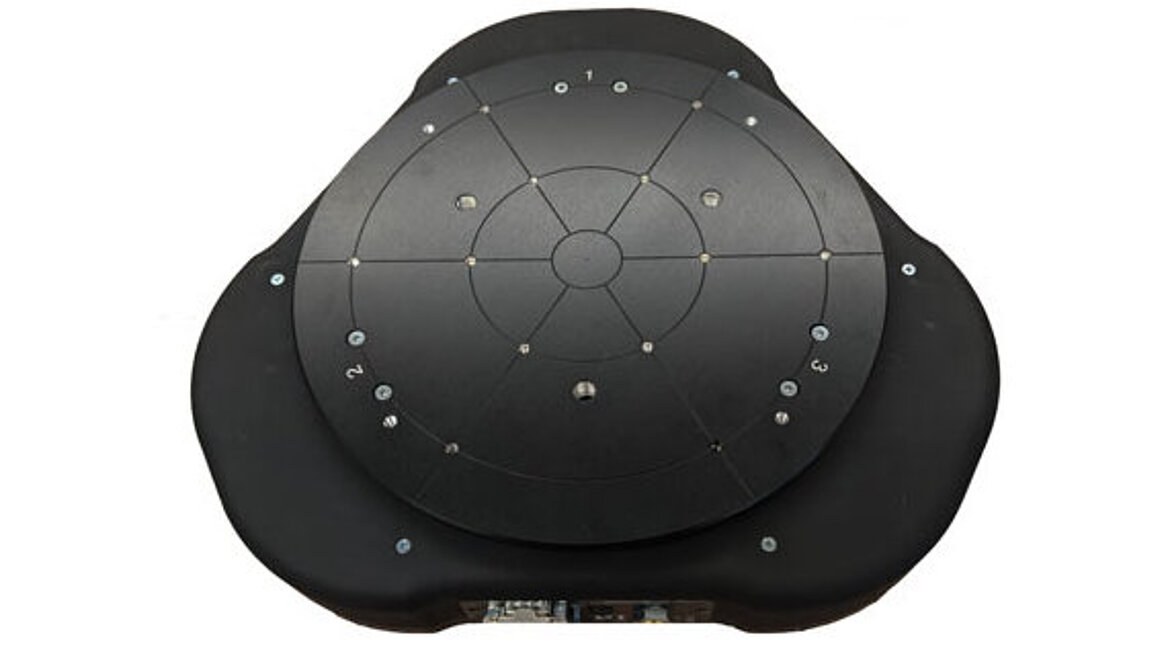

7. 偏芯とウォブルを最小限に抑えた回転動作:回転エアベアリングは、非常に高い剛性を持つため、正確な回転動作をさせるのに非常に適しています。回転ステージにおいては、ウォブルや チルトエラーは通常0.1~1秒角の範囲に収まります。一般的なメカニカルベアリングソリューションと比較すると、ウォブル、軸方向、ラジアル方向の動きの誤差は非常に小さくなります。